色差控制流程和标准

时间:2024-06-20

严重的色差代表产品的质量问题,会导致退单等一系列商业纠纷。所以在生产活动中,需要制定色差控制流程和标准。本文根据某公司色差控制流程和标准,进行了简单总结。

1. 目的

为了更好的控制公司所生产产品的色差,使公司对产品色差的控制更规范化。

2. 适用范围

1. 目的

为了更好的控制公司所生产产品的色差,使公司对产品色差的控制更规范化。

2. 适用范围

适用于公司生产的所有产品。

3. 术语和省略语

无。

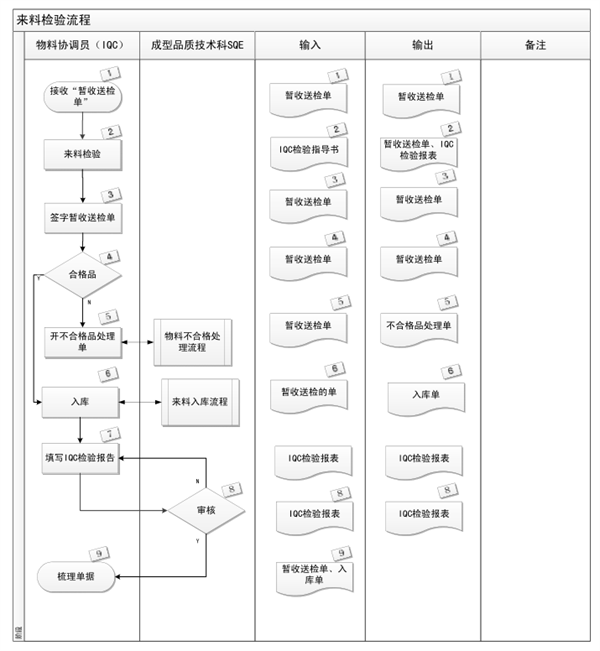

4. 来料检验环节控制

对于每批到货的色母料,必须要求供应商提供色板,并要求进货检验员对来料色板使用专用色差仪进行测量,并保证色差值△E<0.5,L值在±0.5以内,a、b值在±0.3以内,色差达到要求可以办理收货入库,否则退货。

5. 生产过程控制环节

IPQC检验员对生产过程中的产品进行色差控制。

6. 首中末件色差确认

检验员对于首末件的色差确认应包括以下的确认:

①首中末件与该项目标准色板的色差比较要符合色差要求,PP料:△E?,L值在±1以内,a、b值在±0.5以内。PC/ABS 料:△E<1. 5,L值在±1. 5以内,a、b值在±0.5以内。

②首中末件与其相应的配合产品、上批次产品的色差目测合格。以上两点均满足,方可对产品进行封首中末件,并记录色差值,通知生产部门可以批量。

7. 过程产品色差控制环节

由过程巡检对生产过程的产品色首、中、末件进行色差确认,并记录在 IPQC检验记录表中。

8. 出货检验环节

出货检验员根据色差需要满足以下要求:与上批次末件目测合格方可进行发货。

上一页 : 三种常见的色差计算公式

下一页 : ASTM D 1500色标——石油颜色测定标准