汽车保险杠与车身色差的控制方法

时间:2024-03-13

为保证保险杠的颜色与车身匹配,要求汽车主机厂及保险杠供应商在生产过程中对色差进行严格控制。本文简单介绍了汽车保险杠与车身色差的产量和控制方法。

色差检测方法

色差控制一般是使用标准色卡进行目视评价。由于目视评价色差无法实现量化评价,且每个人的感知存在差异,如观测者在进行色差评价时所处的角度、环境、心情等因素会影响到色差判断,因此应使用色差仪等方便记录数据的设备进行辅助判断并量化评价。色差仪是一种模拟人眼对红光、绿光和蓝光的感应来检测并判断色差的光学测量仪器。该仪器使用了标准光源对被测样件进行多角度分析。色差仪的量化过程是根据国际照明委员会(CIE)色度空间的Lab原理开展的,测量样件与标样的色差采用△E、OL、Oa、Ob等参数值表示。这些参数值存储方便.可为汽车主机厂后续的优化工作提供参考依据。

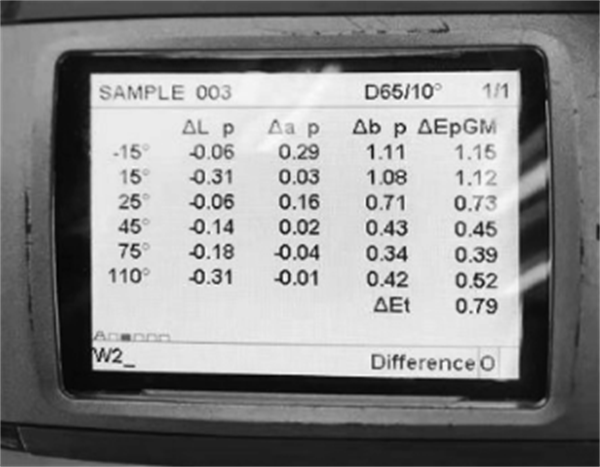

目前,色差检测方式主要有目视评价和色差仪测量。为保证色差测量的准确性,在对被测样件色差进行目视评价时,要求在自然光条件下照射,且周围没有其他彩色物体反光干扰。若目视无法判断被测样件色差是否在正常色差允许范围内,则应采用色差仪(图2)分别从被测样件的3个角度(即 25?、45和 75?)进行测量。色差仪测量所用的标准数据是随母板发布的原始数据,该原始数据也被称为母板数据。图3示出了色差仪的测量数据。

针对金属漆和非金属漆在△E值的基础上乘以系数得到的。该参数可用于判断被测样件色差是否符合要求,提高色差判断的准确性。经检测,若 AEp?.0.表示色差合格;若1.0

色差的控制方法

1. 油漆来料检测

该阶段须控制的内容包括:

①检查油漆厂家出厂检验报告;

②检查并确认原漆的黏度、电阻率,清洁度、附着力等入库检查项目;

③如遇新批次油漆,应进行样件试喷,判定油漆是否合格后再进行使用。

2. 调漆过程控制。该阶段控制内容包括:

①执行并跟踪调漆标准化流程;

②监控调漆和输漆设备的运行状况及关键参数是否在合理范围内;

③对油漆黏度进行巡检,检查相关助剂快、慢干. 使用量的波动情况;

④若金属漆存放时间已超过3周.在下次喷涂前应安排样件试喷,避免金属漆中铝粉出现循环剪切及沉淀现象。

3. 喷涂过程控制。

该阶段控制内容包括:

①检查夹具的一致性,做好夹具的维护保养工作;

②在处理前的水洗过程中,检查相关参数是否准确,确保零件清洗干净、无污染;

③火焰处理时应增加本体活性,通过静电除尘的方式减少本体表面灰尘;

④检查喷涂机器人控制过程参数,确保工件按照规定参数完成喷涂,出现异常停机时,应隔离控制不合格产品;

⑤在换色过程中极易造成零件串色,应严格执行换色流程,做好空、划、翘控制。

4. 零件下线检查

该阶段控制内容包括:

①使用标准色卡进行比对检查。

②使用色差仪测量零件色差数据并记录,将数据上传简道云系统,与主机厂的车身数据进行比对。生产现场用 SPC方法,通过图表形式监控色相走向并及时调整。定期对色差仪进行校准,确保数据准确。

③严格控制返修件重喷流程,原则上保险杠只能重喷1次.且必须是同底色重喷。

④加强对不合格产品及报废产品的管控.确保只有合格的产品才能出厂。

5. 整车颜色评审。该阶段控制内容包括:

①保险杠供应商与主机厂每周对整车车身与保險杠颜色进行匹配度评审,该评审应在自然光条件下进行,如发现异常应及时调整;

②每月进行色差仪的对标确认,确保保险杠供应商与主机厂双方的色差仪数据一致;

③主机厂应持续优化色相的控制范围和标准色卡的发布。